为了解决日益严重的计算机散热问题,一些大型计算机公司或者进行自主研发,或者以委托开发和制造的方式,力图在解决电脑散热方面保持竞争优势,从全球来看,专用散热器制造业正在发展成为一个庞大的产业,美国、韩国、日本和德国等国家都出现了专业散热器制造商,如Alpha、Coolermaster、Globalwin、Swiftech、Thermalright、Thermaltake和Zalman等,产品涵盖风冷、水冷和热管等多种类型。

根据热力学原理,液体的导热效率远远大于空气的导热效率。基于这种理论,水冷、热管和压缩机制冷等管道散热技术逐步应用于CPU和GPU等大功率器件,但所有这些散热技术都存在着种种局限性。

风冷散热的种种弊端

风冷散热效果与噪音之间的矛盾越来越难以调和,要提高散热效率必然要求风扇的数量的增加或者风扇转速的提高(目前CPU风扇的转速通常在5000rpm以上),而这样势必造成严重的噪声污染。在学校机房和网吧等电脑密集场所,噪声已经超过50分贝。对于文字录入员、程序员、科研人员等人来说,长期工作在噪声环境中所造成的听力下降、情绪烦躁甚至神经衰弱等现象已经得到越来越多的关注。临床试验证明,在噪音较大的办公室里工作的人,体内肾上腺素水平明显升高,久而久之会对心脏形成伤害。计算机噪音已成为威胁白领阶层的隐形杀手。

风冷还是导致PC可靠性下降的一个主要原因。风扇的转动带动灰尘随气流进入计算机,沉积在计算机板卡上,如不定期进行清扫和维护,可能造成死机、板卡烧毁等灾难。如果环境的湿度过高或含有腐蚀性气体,还容易导致元件引脚或接插件触点锈蚀,接触不良,严重的潮湿还会导致芯片因“爆米花效应”而失效。散热效果更强的散热器体积不断增加,过重的机械压力对脆弱的芯片构成威胁。

散热风扇的电能消耗也是客观的。以风扇的功率为1W计算,5只风扇每日工作8个小时,1年的耗电量为1W/只×5只×8小时/天×5天/周×52周/年=10400Wh≈10kWh,也就是说光散热风扇一项,一台电脑每年要多消耗10度电。保守估计中国至少5000万台PC,光计算机散热风扇的耗电量1年就是5亿度,在能源紧缺的今天确实是个不算小的数字。

水冷散热的普及难度

对发热量很大的处理器等元器件来说,传统的风冷无法满足散热要求,选择水冷也是迫不得已的事情。在使用水冷方面,广大DIYer们始终走在前面,而正规大厂只有APPLE和NEC分别在台式机和笔记本电脑中采用了水冷散热。

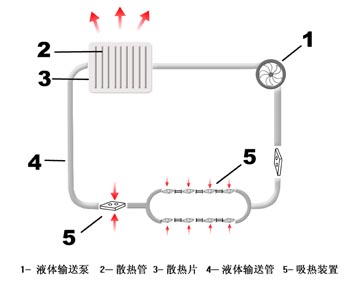

水冷散热技术含量相对较低,不存在技术门槛,很容易推广和普及。但就目前的情况而言,水冷设备的造价为风冷的3~10倍,而且水冷系统利用微型电泵实现水循环(图1),需要消耗一定的电能。因此,从一次性投资和运行费用两个方面进行核算,水冷散热的整体拥有成本显然高于风冷。

图1 液体冷却原理图

热管散热的高贵身躯

热管热交换器(Heat Pipe Heat Exchanger)1964年诞生于美国洛斯-阿洛莫斯国家实验室(Los Alamos National Laboratory)。作为一种无噪音的散热技术,热管散热器于20世纪80年代开始用于电子设备的散热,近两年来在PC中的应用明显加快了步伐。

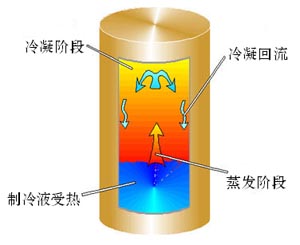

热管基于相变传热原理,如图2。热管散热器具有较高的传热效率,其导热能力约为同截面铜

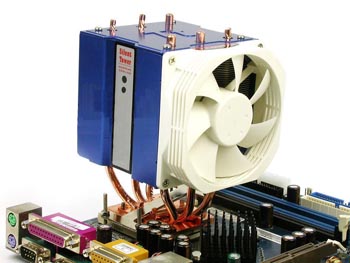

导体的2000倍左右。但是,要保持热管散热器正常工作,蒸发端与冷凝端之间必须存在较大温差,通常利用空气对流对冷凝端进行降温,所以还是离不开风扇,如图3。另外,热管散热器的散热效果主要决定于散热鳍片的散热面积大小,鳍片体积增加则造价较高。作为一个局部散热方案,目前“热管+风扇”的散热器已经出现在CPU和一些高档显卡中。

图2 热管散热原理

图3 热管的冷端仍需使用风扇散热

压缩制冷的庞大笨重

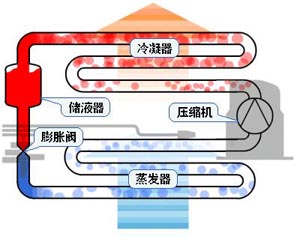

压缩式制冷器由四部分组成:压缩机、冷凝器、蒸发器和膨胀阀。其工作过程为:低温低压的液态制冷剂(例如氟利昂),首先在蒸发器里从热源吸热并气化,然后压缩机抽取蒸发器里气化后的制冷剂气体并压缩到冷凝器内,此时制冷剂气体变成高温高压气体。该高温高压气体在冷凝器内被冷却凝结成液体,经膨胀阀流回蒸发器,如此就完成一个制冷循环,如图4。

图4 压缩机制冷原理

在水冷、热管和压缩机制冷三种散热方式中,压缩机制冷的成本最高,而且笨重的压缩机和冷凝器使电脑的重量增加很多。

综上所述,水冷、热管和压缩制冷等管道散热技术存在一些共性问题:这些散热产品不仅造价高、不便安装,使用过程中有一定的危险性,而且它们都需要消耗电能。此外,这些散热技术通常只对某一器件(如CPU等)进行散热,都属于局部散热方案,其它的一些大功率器件(如供电系统中的MOS管等)仍然需要借助于风冷散热,结果还是不能消除讨厌的噪音问题。

二、柳暗花明又一村——液浸散热新构想

既然散热问题非常重要,而目前的散热技术又存在种种不足,因此寻求新的散热技术的工作就变得非常有意义了。电力设备中广泛使用“油浸自冷技术”进行散热(譬如油浸式变压器、油浸式电抗器和油浸式电容器等),于是笔者萌生了将这种散热技术移植到

电脑中来的念头,就是将电路板浸泡在冷却液中(如图5),通过冷却液对电脑板卡进行直接散热。

图5元器件浸泡在冷却液中

将电脑板卡直接浸泡于冷却液的散热方式打破了习以为常的思维方式。如果说传统的散热方式是一种局部的散热方式,而液浸散热则是对电脑板卡进行整体散热,不仅能够彻底摆脱了风扇带来的噪音困扰,在散热效率方面也比管道散热技术有明显优势。具体说来可概括为以下几个方面:

传热效率高

由于液体的热传导系数远大于空气,即便液体不流动,通过热传导方式也可将发热体的热量快速传递到冷却液中。同时,使用金属外壳作为机箱,冷却液与金属外壳的接触面积很大,冷却液的热量完全可以通过金属材料以传导方式进入空气中。

绿色环保

液浸散热体现了绿色环保和人性化设计思想。采用液浸散热不仅节约能源,还消除了讨厌的噪音;在电脑淘汰后,冷却液经过净化处理可以重复利用;由于冷却液具有生物降解特性,最终不会对环境构成危害。

良好的环境适应性

据统计,8%的电脑故障是由散热问题引起的。采用液浸散热时,由于电路板封闭在铁盒中,屏蔽效果好于带气孔的普通机箱,因此抵御电磁干扰的能力大大增强。元器件与外界隔绝,杜绝了电路元件、接插件及电路板焊点的氧化和锈蚀问题,使电脑工作能够工作于低温、潮湿、有腐蚀性气体等恶劣环境中。

成本低

包括金属外壳、冷却液和密封材料在内,液浸散热系统的总造价不会超过100元人民币。与管道散热方式相比,造价是不算高的。考虑液浸散热带来的零功耗和免维护,节省了后期使用和维护、维修成本,所以液浸散热在总体拥有成本(TCO)上占有明显优势。

三、事前分析——液浸散热是否安全?

将电脑板卡长期浸泡在液体中元器件品质是否发生变化?温度过高时有没有可能发生自燃?诸如此类的问题都是采用液浸散热时需要加以考虑的。

在风冷和管道散热方式下,如果散热器与CPU等被散热元件之间接触不良,可能导致元件损坏。导热硅脂是大家比较熟悉的一种热传导介质,它是由有机硅油、导热材料以及各种助剂混合而成的膏脂状物,在半导体、硅整流器元件中广泛地用它作为填充剂,以提高元件的可靠性和稳定性,延长元件的使用寿命。但是,这种膏脂状物不太适合用作整体浸泡,作为先期实验可使用有机硅绝缘油(俗称硅油)作为绝缘和冷却液。

硅油具有无腐蚀、不变色,并能保持清亮透明,便于观察。硅油有多种分子结构,不同的分子结构具有不同的闪点。通常的硅油可长期在175℃以上工作,而且运行时安全可靠,可燃性小,即使燃烧也会产生二氧化硅而自熄,因此具有抑制电弧着火或燃烧的作用。

硅油的热容量是空气的数千倍,一定时间内不加任何散热措施,油温也不会上升很快。因此,直接浸泡散热方式电脑的安全性和稳定性都大大增加了。变压器油也是硅油的一种,通常有DB-10、DB-25两种型号,通常称之为10#变压器油和25#变压器油。变压器油耐压可达20kV以上,具有绝缘、散热和消弧的作用。计算机电源中最高电压为300V,所以实验中使用变压器油作为冷却液不会有漏电和短路等问题。

除了上述问题外,电子元器件的耐油性也是需要考虑的。电脑板卡上除部分电解电容底部采用橡胶密封外,其他元器件都是金属和塑料,都具有良好的耐油性。如果通过长期实验证实电解电容会出现问题,可使用热熔胶对其进行密封处理。因此,将电路板浸泡在绝缘油中通电工作不会出现不可解决的问题。

四、简易实验——液浸散热可行性获得初步验证

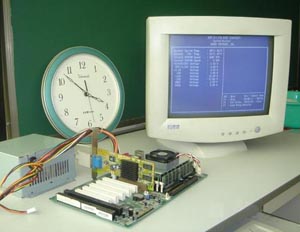

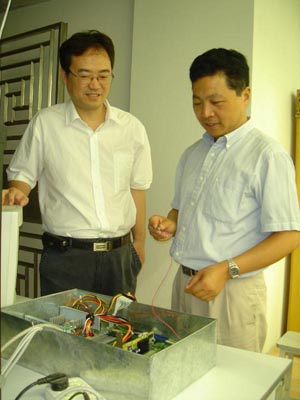

为了

进一步验证液浸散热技术的可行性,笔者首先对联想奔月1100型电脑(图6)进行了先期实验,过程如下:

图6 实验用的电脑

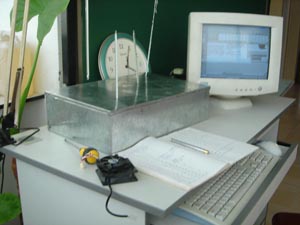

第一步:根据主板和电源的尺寸用铁皮去铆焊门市部定制一铁箱,将主板和电源上的风扇拆下,主板用塑料卡子固定后放入铁箱内,防止底部和四周与箱体接触,确信放置稳妥后向铁箱内注入5升变压器油,如图7。

图7 主板和电源浸入冷却液

第二步:检查连线无误后,按动电源开关启动系统(图8)。

图8 开启电源

第三步:进入Windows 98并运行各种软件,使用水银温度计测量油温变化情况(图9)。

图9 观测温度变化

第四步:连续运转8个小时后,油温缓慢升至50℃,CPU温度为58℃,此后油温和CPU温度都维持稳定状态,连续运行一个礼拜,电脑工作正常。

五、有待解决的技术问题

液浸散热实验从一种构想到简易实验,整个过程不过寥寥数日,初步成功让笔者处于高度兴奋之中。不过,接下来还有许多事情要

做:寻找安全高效的冷却液

采用液浸散热法要解决的最主要问题是选择合适的冷却液。首先,所选择的冷却液须具有绝缘性,并且不影响高频电路正常工作;其次,冷却液须具有良好的热传导性,以使冷却系统具有很高的散热效率。

冷却液的选择要考虑对电子线路没有腐蚀性,同时还要安全无毒、性能稳定耐高温、高效廉价。变压器油虽然传热性能好并具有阻燃作用,如果油温过高,大分子可能会发生裂解,产生危险的可燃气体。因此,在选择和使用冷却液方面,还要经过一番筛选和论证,防止冷却液受热分解,产生可燃性气体。

箱体材料的选择

不同金属材料的导热效果是不一样的,热传导系数越大的材料,其导热能力也就越强,散热效能越好。几种常用金属导热材料的热传导系数分别为:银429W/mk、铜401W/mk、金317W/mk、铝237W/mk。考虑成本因素,银和铜虽然导热性能好,但造价太高,采用铝合金材料是折衷的选择。

模型机设计和制作

关于模型机的构造,有两种基本的选择:一种是采用传统的整体机箱架构;二是采用组合式,将主板接口卡和电源部分浸入装有冷却液的“液浸箱”中,而硬盘、光驱和软驱等设备则独立安装在一个“设备箱”中,如图10。液冷箱和设备箱之间通过信号电缆和电源电缆相连。

图10 超静型电脑的结构

如何解决冷却液受热膨胀后的缓解压力的问题,也需要在进行结构设计时加以考虑。油浸式变压器采用油枕,当油温升高时,油枕液面升高,以缓解变压器箱内的压力。对于油浸式电脑来说,油枕这种形式因为占用空间较大,不太适合电脑冷却箱。电脑冷却箱的设计完全可以效仿电热油汀的缓压设计方式。电热油汀因为液体的体积较小、温度升幅也不太大,在绝缘油体积发生微量变化时,由波纹油箱壁或膨胀式散热器的弹性变形做补偿。

通过合理的结构设计使冷却液得以自动循环,实现零功率热量耗散,才是结构设计的终极目标。

辅助散热系统设计

在发热量大的情况下,由于受到液冷箱的容积和散热面积的限制,可能出现散热不足的情况,因此需要将辅助散热作为一个必要的预案加以考虑。可在液冷箱内部或外部设置封闭管道,另设冷却水箱(如图11),必要时可使用循环水对液浸箱进行散热。

图11 带水箱的PC

其它任务

除上述问题外,冷却液的密封问题和温度监控系统的设计和制作也是采用液浸散热技术时需要考虑的。为了防止漏油,在主板接口、接口卡输出端及电源输入端,需要使用密封圈加以密封。按照CP

U工作温度的要求,油温控制在75℃为宜,最高不得超过95℃。为了达到这个目的,可以使用温度传感器对油温进行监控,如有必要,还可以进行声光报警。六、迎接电脑散热技术的革命

液浸散热作为一种整体式散热方案,具有局部散热技术所不具备的特点和优势,在电信设备、网络服务器、工业计算机、军用指挥系统及航天器等领域,液浸散热技术有望彻底取代风冷技术,成为电脑产品的一个亮点。

现在看来,将液浸散热技术应用于电脑之中的想法或许有些超前,但随着电脑功耗的攀升,这种技术的必要性将会得到证实。可以预言,液浸散热方式将成为最有前途的一种选择。因此,具有发展眼光的厂商应该看到,计算机及电子设备散热技术的一场革命即将到来,应不失时机地在投入人力和物力进行液浸散热技术的商品化开发,用原创性技术在未来的PC散热市场占有一席之地。